Betonowa podłoga

Drukować

2014-02-12 10:01

Beton - sztuczny kamień, otrzymywany poprzez twardnienie materiałów łączących (cementu), wypełnienia (piasku, żwiru) i mieszanki wody. Właściwości betonu zmieniają się zależnie od jego charakterystyk i składu. Jeden z najważniejszych parametrów, przesądzających o wytrzymałości podłogi betonowej to ruchliwość masy betonowej. Ustala się ją na podstawie stosunku wody i cementu oraz obecność specjalnych dodatków: im mniejszy stosunek wody i cementu, tym bardziej jakościowy jest beton.

Podłogi betonowe najczęściej wylewa się tam, gdzie potrzebne jest długowieczne i odporne na oddziaływania dynamiczne pokrycie podłogowe. Ich grubość, mając na względzie wybraną konstrukcję podłogi, waha się od 80 do 300 mm. Najczęściej podłogi betonowe wykorzystywane są jako podłoże pod ceramicznymi i metalowymi podłogami płytkowymi, rolkowymi i płytkowymi podłogami PVC oraz różnymi monolitowymi polimerowymi wykładzinami.

Wymagania dotyczące podłóg. Podczas eksploatacji podłogi będą narażone na wyjątkowo duże obciążenia, dlatego muszą one być:

Odporne na zużycia mechaniczne;

· oddziaływanie agresywnego otoczenia

· wystarczająco mocne

· dobrze łączyć się z armaturą;

· wystarczająco gęste.

Zalety podłóg betonowych z mocniejszą górną warstwą:

· długowieczność;

· nie kurzą się;

· większa odporność na zniszczenia;

· krótki proces technologiczny;

· podłoga może być kolorowa;

· wykończoną podłogę nie trudno pielęgnować;

· górna warstwa tworzy całość z głównym betonem i nie odłącza się.

Gdzie są wykorzystywane:

· w halach, magazynach;

· w salach handlowych;

· w garażach samochodów osobowych i ciężarowych;

· na parkingach.

Co prawda, beton może wytrzymać duże obciążenia, jeśli jednak betonową podłogę przewiduje się wylać w takich miejscach, którym stawia się wysokie wymagania, należałoby pamiętać, że są podłogi betonowe z metodą wylewania zapewniającą mocniejszą górną warstwę, nazywane topping. Metoda ta również pomaga ochronić górną warstwę betonu przed kurzeniem się, który pojawia się przy niszczeniu górnej warstwy podłogi.

Technologia wylewania podłogi z wzmocnioną górną warstwą jest stosunkowo łatwa: w świeżą warstwę wylanego i wyrównanego betonu wciera się specjalną suchą mieszankę, która bardzo zwiększa charakterystyki techniczne betonu: odporność na gniecenia, uderzenia, zniszczenia, zapewnia powstawanie mniej kurzu, polepsza ogólny wygląd podłogi.

Odbierając beton, wykonawca prac musi mieć projekt zakończenia podłogi. Jeśli na podłoże wylewa się taką grubą warstwę pokrycia jak beton magnezjowy bądź pokrycie polimerowe z dodatkami kwarcu, to otrzymany beton wystarczy zagęścić wibratorem i wyrównać szpachelką wibracyjną. Jeśli na ukończonym podłożu będzie ścielona cienka warstwa polimerowa albo będzie ona malowana, wówczas otrzymany beton należałoby wyrównać za pomocą specjalnych maszyn wyrównujących, umacniając w ten sposób jego górną warstwę, ponieważ cienkie pokrycie uwidoczni wszystkie nierówności podłoża betonowego.

Mając na uwadze przeznaczenie projektowanych konstrukcji i warunki użytkowania, wykorzystuje się takie główne wskaźniki betonu:

· Klasa siły zgniatania betonu C, betonu lekkiego LC;

· Marka odporności betonu na mróz F;

· Marka nieprzepuszczalności wody przez beton W;

· Klasa gęstości lekkiego betonu D.

Główne składniki, przesądzające o strukturze mieszanki betonu, to ciasto cementowe, w którego skład wchodzi cement, woda i drobno zmielone dodatki. Właściwości ciasta cementu zależą od stosunku cementu i wody (twarde i ciekłe składniki). Przy zwiększaniu się ilości wody, zwiększa się ruchliwość ciasta cementu i zmniejsza się jego moc plastyczna. Cel dobrania składu mieszanki - uwzględniając technologię produkcyjną, ustalić taki stosunek komponentów, żeby mieszanka miała odpowiednią ruchliwość, konstrukcje betonowe - wystarczającą siłę i inne konieczne właściwości. Ważne by razem ocenić również wymagania ekonomiczne: możliwe najmniejsze zużycie grubego wypełnienia (zwłaszcza kruszywa granitowego) bądź łączną najmniejszą cenę.

Dodatki do betonu. W przypadku powstania pęknięć w świeżym betonie drogę odcina polimerowe bądź metalowe włókno. W fabryce betonu razem z włóknem umieszcza się również zmniejszające osiadanie betonu dodatki - plastyfikatory. Pozostała część plastyfikatorów zbiera się na placu, ponieważ czas ich działania - 30-50 minut. Plastyfikatory dobiera się zależnie od zapotrzebowań technicznych i temperatury. Co roku pojawia się coraz więcej dodatków i uzupełnień betonu, przeznaczonych do polepszania jakości betonu. Na przykład, tzw. fibra, wykorzystywana do zbrojenia betonu: to nitki polipropylenu i włókna szklanego, umieszczane przy wytwarzaniu betonu (na zaścielonej warstwie tworzą trójwymiarową siatkę, która chroni przed pęknięciami i nie pozwala na ich rozszerzanie się w związku z naciskiem na beton i deformacjami). Beton („fibrobeton") staje się bardziej odporny na różne napinania, ostre i dynamiczne obciążenia, pęknięcia i trzaski, polepsza się odporność na stłuczenia, zmniejsza się zużycie, staje się bardziej elastyczny i długowieczny, ponieważ nie zawiera dodatków metalu, jest całkowicie odporny na korozję. Charakterystyki eksploatacyjne betonu zależą od właściwości fibry (odporności na napięcia, długości, średnicy, formy) i jej ilości w mieszance betonu (kg/m³). Za główny czynnik, warunkujący właściwości fibry, uważa się stosunek jej długości i średnicy (l/d) - im większy, tym lepsza jakość łubu. Stosunek l/d=45 uważa się za wielkość minimalną, potrzebną do wyprodukowania plastycznej mieszanki fibry i betonu. Stalowa fibra, której wielkość stosunkowa l/d=65, uważa się za posiadającą zwiększoną jakość i wykorzystywana jest do stropów, płyt betonowych i cienkowarstwowych podłóg.

Wysoko-jakościowa produkcja - do podłóg przemysłowych, stropów, słupów, ścian w piwnicach, płyt zewnętrznych i fundamentowych, podłóg bez-spoinowych - wykorzystywana jest fibra stalowa, której l/d=80.

Wykorzystując fibrę, podłoga, jako konstrukcja nabywa wyjątkowe właściwości, jednak mimo wszystko, duże znaczenie ma również powierzchnia podłogi. Można ją dodatkowo obrobić różnymi materiałami, zwiększającymi odporność na wycieranie, powstawania kurzu, wsiąkanie cieczy i chemikaliów.

Wykorzystuje się również różne dodatki betonując w chłodniejszych warunkach pracy oraz chcąc spowolnić czy przyspieszyć czas schnięcia betonu, tym samym polepszając właściwości betonu.

Zablokować drogę zbierania się kurzy można poprzez wmieszanie do betonowej podłogi mineralnych materiałów zagęszczających. Materiały te wylewa się na wyrównanym, świeżo wylanym betonie. Jest to środek pielęgnacyjny betonu i polepsza jego wysychanie. Chemicznie łączą wywołujące kurz materiały, dlatego podłoga staje się gęstsza, mocniejsza i łatwo ją czyścić. Na takiej powierzchni nie zbiera się kurz, mieszankę przygotowuje się już w fabryce, szybko się ją ścieli, nie ma żadnych wyjątkowych wymagań dotyczących pielęgnacji, poza tym, charakteryzuje się przystępną ceną, ponieważ nie jest potrzebna dodatkowa obróbka.

Suche zagęszczacze betonu. Sucha mieszanka cementu hydraulicznego i drobnych dodatków, którą równomiernie wgniata się w powierzchnię betonu aż do stwardnienia, a wówczas wyrównuje się dążąc do nadania powierzchni pożądanych właściwości; mieszanka może zawierać pigmenty.

Wgniatając mieszanka wsiąka w górną warstwę betonu jeszcze lepiej go zagęszczając. Po ostatnim szlifowaniu zamyka się większość porów na powierzchni betonu i w ten sposób zwiększa się jego odporność na zimno. Taka podłoga może służyć przez 15-20 lat. Umocniona warstwa i główny beton tworzą całość, ponieważ obie powierzchnie są wylane przy wykorzystaniu cementu portlandzkiego. Odporność górnych warstw sięga 90 mPa i więcej. Podłoga wyprodukowana według współczesnych technologii z suchymi zagęszczaczami może wytrzymać bardzo duże obciążenia - nawet gąsienicową technikę.

Przygotowanie podłoża

Prace przygotowawcze. Według Židrūnasa Stankevičiusa, zastępcy dyrektora UAB "Arolso statyba", przed wylaniem w obiekcie betonowej podłogi, należy określić stan podłoża. Jeśli najpierw wykonuje się podłogę, potrzebne są dane geodezyjne tego terytorium, na podstawie których można byłoby zaplanować prace. Chcąc uzyskać jakościową, praktyczną w każdej sytuacji i równą powierzchnię podłogi betonowej, trzeba szczegółowo przeanalizować rysunki i odpowiednio przygotować się do prac. Przede wszystkim - niwelować podłogę, odpowiednio przygotować podłoże i obliczyć grubość warstw betonu. Według grubości warstwy i przeznaczenia betonowanej podłogi ustala się potrzebną wytrzymałość betonu i potrzebną ilość dodatków.

Jeśli podłoże betonowe jest stare, najpierw trzeba zapoznać się z dokumentacją techniczną jego wylania, a w razie jej braku, przeprowadzić badanie. Pozwoli to dokładnie zaplanować dalsze prace. Przygotowane do betonowania podłoże musi być czyste, mocne i suche. Może być o drobinę wilgotne, jednak nie mokre. Nie może być na nim resztek wapna, kurzu, smaru czy innych tłustych plam.

- Podłoże musi być suche, wytrzymałe i mocne. Bez pęknięć.

- Słabe, odrywające się części starego podłoża, jak również kurz, brud, pozostałości smaru, farby I inne nieczystości zmniejszające przyczepność z podłożem, muszą być usunięte.

- W betonowanym pomieszczeniu nie powinno być żadnych niepotrzebnych przedmiotów.

- Porysować wyjątkowo gęste i równe powierzchnie.

Konieczne jest specjalistyczne badanie podłoża, trzeba znać jego główne właściwości. Trzeba to wykonać jeszcze podczas projektowania podłogi. W nowych budowlach, gdzie podłożem betonowej podłogi jest zagęszczony piasek, trzeba kontrolować stopień jego zagęszczenia. Da to możliwość uniknięcia w przyszłości wygięć podłogi i powstania szpar.

Trzeba również wiedzieć, że długie przygotowania do pracy mają wpływ na jakość betonu. Przywiezienie betonu specjalnym transportem z węzłów betonu zajmuje niemało czasu, również jego rozładowanie i ten odstęp czasu, zanim zostanie wniesiony do pomieszczenia, w którym będą odbywać się prace betonowania. Po kilku godzinach od przygotowania betonu, jest on połączony, ponieważ cały czas odbywa się proces zawiązywania, beton traci wszystkie swoje dobre właściwości.

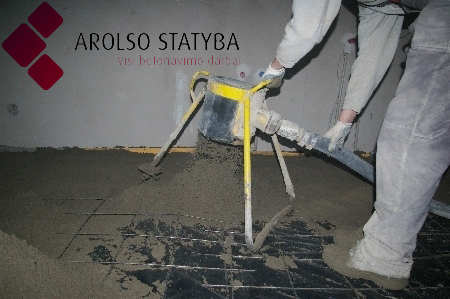

Specjalne urządzenia dają możliwość wyprodukowania betonu na placu budowy i za pomocą specjalnych pomp, giętkich węży, podania go dokładnie do miejsca pracy w ciągu 1-3 min.

Specjalne urządzenia stwarzają możliwość wyprodukowania betonu na placu budowy. Zdjęcie UAB "Arolso statyba".

Beton na placu budowy i za pomocą specjalnych pomp, giętkich węży jest podawany bezpośrednio do miejsca pracy. Zdjęcie UAB "Arolso statyba".

Takim sposobem produkuje się i dostarcza beton bez utraty jego właściwości. Trudno obliczyć, ile dokładnie betonu będziemy potrzebować; najczęściej zamawia się go za dużo. Wtedy powstaje pytanie, gdzie wykorzystać pozostały beton. To kolejne nieplanowane prace (np. betonowanie niepotrzebnych szpar czy pomieszczeń ratunkowych). Produkując beton sami możemy kontrolować potrzebną nam ilość, tym samym unikając niepotrzebnej pracy i dodatkowych wydatków.

Proces betonowania podłogi

Podłoga betonowa może być betonowana jednym bądź dwoma betonowaniami. W przypadku jednego betonowania warstwa betonu może wynieść grubość do 100 mm i tak łatwiej pracować. Prace betonowania i kładzenia instalacji elektrycznej muszą być zharmonizowane.

Powłoka hydroizolacyjna. Bardzo ważne, czy jest hydroizolacja podłoża. Jeśli między obecnym podłożem i nową podłogą będzie ścielona powłoka polimerowa, ona nie tylko powstrzyma wilgoć, lecz zmniejszy też prawdopodobieństwo powstania szpar osadowych w betonie. Powłoka zapewnia poślizg płyty betonowej między spoinami osiadania. Jeśli powłoki nie będzie, między spoinami mogą pojawić się szpary.

Izolacja cieplna. Zdjęcie UAB "Arolso statyba".

Powłoka hydroizolacyjna. Zdjęcie UAB "Arolso statyba".

Powłoka hydroizolacyjna jest przeznaczona do zatrzymania możliwego przedostania się wilgoci do warstwy izolacyjnej. Może to być przyczyną powstania mostów zimna w izolacji.

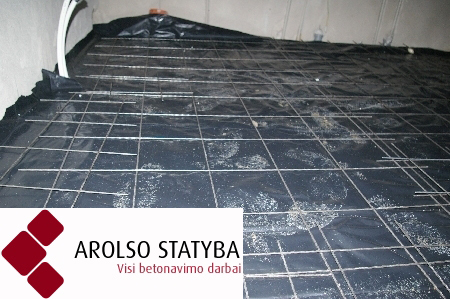

Siatka zbrojna. Zdjęcie UAB "Arolso statyka".

Zbrojenie. Jeśli podłoże jest wystarczająco mocne, zbroi się jedną siatką bądź dwoma warstwami armatury. Przeznaczenie siatki - przejąć napięcia w stwardniałym betonie wynikające z osiadania. Do warstwy betonowej o grubości 5-10 cm najlepiej nadaje się metalowa cynkowana 4-5 mm druciana siatka zbrojna, przeznaczona do wzmocnienia konstrukcji stropowej, tym samym do przymocowania przewodu grzejącego.

Do zachowania odstępów między izolacją i siatką zbrojną z przewodem dobrze nadają się plastikowe przegrody. To najtańszy sposób mocowania przewodu. Przy siatce zbrojnej przewód może być montowany za pomocą plastikowych pasków bądź innym sposobem.

Ścielenie przewodu grzejącego. Przewód wykłada się na siatce zbrojnej i lekko się przymocowuje, żeby w razie potrzeby można było łatwo zmienić miejsce mocowania przewodu. Po uznaniu, że przewód grzejny jest właściwie rozścielony, mocuje się go ostatecznie. Mocuje się również tuleje przewodu łączącego i końcową.

Przewód grzejny nie może znajdować się zbyt blisko powierzchni termoizolacyjnej. Przewód nie może również być zbyt mocno przymocowany do siatki zbrojnej. Łącząca i końcowa tuleje muszą być z tego samego materiału jak przewód grzewczy, nie można ich zginać, muszą być przymocowane do podłoża.

Wylewanie podłogi betonowej. Na uprzednio przygotowanym podłożu wylewa się beton, zagęszcza się i wyrównuje linijką z poziomicą.

Na przygotowanej powierzchni wylewa się beton. Zdjęcie UAB "Arolso statyba".

Najważniejszy wymóg - żeby siatka zbrojna z przewodem grzejnym znajdowała się w środku wylewanej warstwy betonu. Pomagają w tym wspomniane wkłady plastikowe bądź inne sposoby. Jeśli trzeba poruszać się po przygotowanej do wylania powierzchni, przygotowuje się ścieżki z deseczek, żeby nie został naruszony przewód i przygotowane odstępy.

Wyrównuje się beton. Zdjęcie UAB "Arolso statyba".

Wyrównany beton. Zdjęcie UAB "Arolso statyba".

Zagęszczanie betonu. Zdjęcie UAB "Arolso statyba".

Zagęszczanie betonu. Zdjęcie UAB "Arolso statyba".

Powierzchnię zagniata się elektryczną szpachelką i na około powierzchni mniej więcej 36 m kw. wcina się spoiny po to, żeby beton mógł się ślizgać, ponieważ schnąc o drobinę się rusza. Można uniknąć spoin, korzystając z nowych technologii, które zatrzymują ruch betonu.

Spoina kompensacyjna. Zdjęcie UAB "Arolso statyba".

Przygotowana podłoga betonowa. Zdjęcie UAB "Arolso statyba".

Betonując na niezbyt mocnym podłożu (np. na wacie mineralnej) do betonowanej warstwy trzeba włożyć siatkę metalowej armatury i wylewać nie mniej niż 5 cm warstwę zaprawy. Gdy warunki pracy są ciepłe i wietrzne, beton zastyga o wiele szybciej niż to jest potrzebne, dlatego zaleca się korzystać z dodatku spowalniającego proces wysychania.

Wyschnięta podłoga betonowa. Zdjęcie UAB "Arolso statyba".

Spoiny kompensacyjne

Wylewając betonową podłogę nie należy zapomnieć o spoinach osadowych. Spoiny te dzielą powierzchnię betonu w ten sposób, żeby mógł on osiadać i nie powstały pęknięcia spowodowane przez wewnętrzne napięcia. Głębokość spoin waha się od 30 mm do ½ grubości betonu, zależnie od samej grubości i technologii urządzenia. Przygotowane spoiny zalewa się specjalnym materiałem elastycznym.

Wykładanie przewodu grzewczego w podłodze betonowej (betonuje się jedną warstwą)

Przykład 1. Kabel grzewczy w betonowej podłodze betonuje się jedną warstwą.

1. Izolacja cieplna 5-10 cm

2. Powłoka hydro-izolacyjna

3. Siatka zbrojąca

4. Przegródki plastikowe do utrzymania odległości przewodu od izolacji

5. Przewód grzejny

6. Tylna tuleja przewodu

7. Tuleja przewodu grzewczego i łączącego

8. Plastikowa rurka czujnika temperatury

9. Regulator temperatury podłogi ECO 10FJ; ECO 16FR

10. Zaprawa cementowa 5-7 cm

11. Warstwa samopoziomująca, klej

12. Wykładzina podłogowa

W artykule wykorzystano zdjęcia UAB "Arolso statyba".