Elementy do mocowania drewna, sposoby mocowania

Drukować

2019-02-19 10:27

Asortyment artykułów do mocowania drewna ciągle się rozszerza, jest stale uzupełniany i udoskonalany. Konstruktorzy wynajdują coraz to nowe mechanizmy i zasady mocowania, tworzą nowe części przyłączeniowe oraz nowe technologie, które pomagają elementom mocującym zachować długowieczność. W ogromnym asortymencie wyrobów metalowych czasami ciężko się nie pogubić nie tylko dla miłośnika, lecz i dla doświadczonego profesjonalisty. Planując i realizując różne plany budowy i remontu należałoby orientować się w ogromnym spisie wyrobów mocujących. To nie żart - od 0,5 do 10 proc. łącznych kosztów prac drewnianych przypada na elementy do mocowania. Kolejność prac zależy od właściwego wyboru części.

Asortyment artykułów do mocowania drewna ciągle się rozszerza, jest stale uzupełniany i udoskonalany. Konstruktorzy wynajdują coraz to nowe mechanizmy i zasady mocowania, tworzą nowe części przyłączeniowe oraz nowe technologie, które pomagają elementom mocującym zachować długowieczność. W ogromnym asortymencie wyrobów metalowych czasami ciężko się nie pogubić nie tylko dla miłośnika, lecz i dla doświadczonego profesjonalisty. Planując i realizując różne plany budowy i remontu należałoby orientować się w ogromnym spisie wyrobów mocujących. To nie żart - od 0,5 do 10 proc. łącznych kosztów prac drewnianych przypada na elementy do mocowania. Kolejność prac zależy od właściwego wyboru części.

Cały asortyment elementów do mocowania drewna można podzielić na podstawie dziedziny dostosowania, na podstawie wielkości przeznaczonych obciążeń bądź na podstawie węższej charakterystyki: z jakich materiałów są one wykonane, na podstawie posiadania (bądź braku) gwintu, formy.

Podział elementów do mocowania drewna

Na zewnątrz czy wewnątrz budynku

Na element mocowania na zewnątrz oddziałuje korozja, dlatego wykorzystywane za zewnątrz elementy są odporne na czynniki zewnętrzne. Najczęściej używana ochrona przed rdzą - cynkowanie. Ochronne pokrycie cynkiem może mieć dwojaką formę: pokrycie gorącym cynkiem (grubość warstwy 50-150 mikronów) oraz cynkowanie elektryczne (grubość warstwy 5-35 mikronów). Jeśli jednak jakość elementów mocujących jest bardzo ważna, częściej używa się wyrobów ze stali nierdzewnej, są one jednak droższe.

Cynk to anod wobec żelaza, co w powstałej parze galwanicznej doprowadza do zanikania cynku zachowując główny metal. Zanik cynku jest najczęściej związany z warunkami eksploatacyjnymi i stanowi około 1,0 - 1,5 mk w ciągu roku w nieagresywnym otoczeniu i 6-8 mk w przemysłowym otoczeniu. Odpowiednio dobierając elementy mocujące trzeba uwzględnić:

Dla produktów znajdujących się w ogrzewanym pomieszczeniu grubość cynku - od 5 mk.

Dla produktów, które będą używane w wilgotnym, lecz niezanieczyszczonym powietrzu - od 15 mk.

Dla produktów, które będą używane w wilgotnym powietrzu, środowisku przemysłowym - od 30 mk.

Antykorozyjna stabilność cynku może być zwiększana obrabiając wyrób roztworem kwasu chromowego. Nie ma możliwości nawet zadraśnięcia takiej ochronnej błonki. Pokrycie to charakteryzuje się dobrymi właściwościami antykorozyjnymi i polepsza przylepność lakieru i farby. Jakość błonki ustala się wizualnie, kolor zmienia się od jasno-żółtego do różowego i fioletowego. Brązowy kolor błonki świadczy o niejakościowym pokryciu.

Obciążenia

Analizując tę charakterystykę, większość elementów mocujących różni się częstotliwością obciążenia i podgatunkiem: wielkość obciążenia dla elementu mocującego - to waga, którą wyrób będzie musiał „wytrzymać". Obciążenie może zmieniać się z biegiem czasu albo nie (obciążenie statyczne bądź dynamiczne), obciążenie może mieć różne kierunki (podłużne - rwące obciążenie, poprzeczne obciążenie - odcinające, obciążenie narożne - to występujące razem obciążenie podłużne i poprzeczne). Zależnie od obciążenia podłużnego wybiera się sposób mocowania: wykorzystuje się tarcie bądź oparcie wewnętrzne.

Ozdobność

Często zdarza się, że część elementu mocującego znajduje się w widocznym miejscu. Pokrycia ozdobne często nadają wyrobom ładniejszy wygląd. Używa się do tego miedzi, nikielu oraz chromu. Jeśli wyroby planuje się lakierować czy malować, zaleca się używać wyroby mocujące pokryte fosforem.

Elementy mocujące

Różnorodność elementów do mocowania drewna jest bardzo duża: to zwyczajne gwoździe, wkręty do drewna, śruby, sworzeń gwintowany, kątownik, klej i ciekłe gwoździe.

Gwoździe

Gwóźdź - najprostszy i najtańszy oraz najbardziej praktyczny element mocujący używany przez stolarzy i cieśli. Od początku XIX w. gwoździe produkowane są za pomocą specjalnych maszyn (do tej pory były ręcznie wykuwane przez kowali.

Gwóźdź - najprostszy i najtańszy oraz najbardziej praktyczny element mocujący używany przez stolarzy i cieśli. Od początku XIX w. gwoździe produkowane są za pomocą specjalnych maszyn (do tej pory były ręcznie wykuwane przez kowali.

Gwoździe wytwarza się z drutu walcowanego, śniętego na odpowiednią długość i formuje się główkę. W tym samym czasie formuje się szpic gwoździa. Zależnie od rodzaju, używany do produkcji gwoździ drut może być również stalowy, cynkowany. Używa się też gwoździ ze stali nierdzewnej, a do ram obrazów, mebli i elementów wystroju produkuje się gwoździe z ozdobnymi główkami.

Gwoździe sprzedaje się spakowane według wagi i na sztuki. Oznaczenie na opakowaniu zazwyczaj pokazuje wielkość gwoździ. Na przykład, napis na opakowaniu «38/100» oznacza, że gwóźdź ma średnicę 3,8 mm, a jego długość - 100 milimetrów.

Jednak gwoźdź i materiał, z którego jest on wytworzony, ostatecznie nie przesądzają o jego rodzaju.

Główne rodzaje gwoździ i dziedziny wykorzystania

Gwoździe budowlane (równe, czarne - połączenia do drewna, bez dużych obciążeń mechanicznych, małego zewnętrznego oddziaływania w strefach).

Zdj. 1. Wszystkie rodzaje gwoździ:

1. Gwoździe z powiększoną główką - mocowanie materiałów płytowych (dykta, ruberoid);

2. Gwoździe budowlane, cynkowane;

3. Gwoździe z małą główką -mocowanie ozdobne (deseczki);

4. Gwoździe do płyt (jak i 6., tylko wielkość inna, być może i różni producenci);

5. Gwoździe żłobkowane - połączenia metal-drewno, duże obciążenia mechaniczne;

6. Gwoździe do palet. Byłoby dziwnie, gdyby współczesne technologie nie były dostosowane również w tej dziedzinie;

7. Gwoździe budowlane (równe, czarne) - połączenia do drewna, bez dużych obciążeń mechanicznych, małego zewnętrznego oddziaływania w strefach.

8. Gwoździe gwintowane - do mocowana desek podłogowych;

9. Gwóźdź z szeroką główką przeznaczony do mocowania różnych płaskich materiałów (np. łupka bądź ruberoidu), dlatego nazywa się je również gwoździem do montowania łupka bądź gwoździem dachowym.

Gwoździe zazwyczaj wbija się uderzając młotkiem w główkę, żeby kierunek uderzenia był zgodny z podłużną osią gwoździa. Jeśli uderzenie jest ukośne, gwóźdź może się zgiąć i całkowicie się zagiąć. Czasami główki gwoździ zagina się specjalnie (np. jeśli gwoździe są zbyt długie, i wbijając gwóźdź jego szpic pokazałby się po drugiej stronie deski). O wiele częściej zagina się ostry koniec gwoździa, to nie tylko chroni przed skaleczeniami zahaczając o wystający szpic gwoździa, lecz również gwóźdź mocniej trzyma to, co jest przybite. Często ostry koniec gwoździa najpierw zagina się w formie litery L, następnie zagięty koniec zagina się w ten sposób, żeby szpic wlazł w deskę tworząc „zakręt" w formie litery U.

Gwoździe zazwyczaj wbija się uderzając młotkiem w główkę, żeby kierunek uderzenia był zgodny z podłużną osią gwoździa. Jeśli uderzenie jest ukośne, gwóźdź może się zgiąć i całkowicie się zagiąć. Czasami główki gwoździ zagina się specjalnie (np. jeśli gwoździe są zbyt długie, i wbijając gwóźdź jego szpic pokazałby się po drugiej stronie deski). O wiele częściej zagina się ostry koniec gwoździa, to nie tylko chroni przed skaleczeniami zahaczając o wystający szpic gwoździa, lecz również gwóźdź mocniej trzyma to, co jest przybite. Często ostry koniec gwoździa najpierw zagina się w formie litery L, następnie zagięty koniec zagina się w ten sposób, żeby szpic wlazł w deskę tworząc „zakręt" w formie litery U.

Jeśli gwóźdź jest stosunkowo gruby, często najpierw wierci się dla niego dziurę dążąc do uniknięcia pęknięcia drewna. Dziury muszą być mniejsze niż średnica gwoździa. Metoda ta ma jeszcze jedną zaletę - można zmniejszyć grubość drewna, a to pozwala zaoszczędzić na materiałach. Połączenia przez jeden krój wykorzystuje się, jeśli na łatkę (podstawkę) oddziałuje zgniatanie bądź naciąganie.

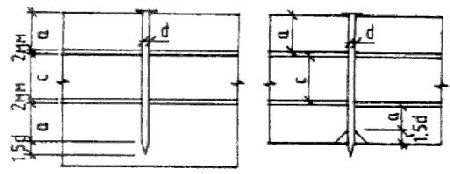

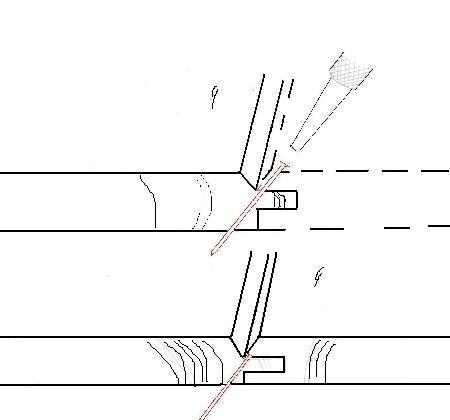

Gdy elementy połączone są gwoździami, długość obliczeniowa mocowania końca gwoździa w drewnie ustala się nieoceniając zaostrzonej części gwoździa 1,5 d. Poza tym, od długości gwoździa odlicza się 2 mm na każdą płaszczyznę styczności elementów łączących (rys. 1). Jeśli długość wmocowania końca gwoździa jest mniejsza niż 4 d, jego odporność obliczeniowa (wsparcie) jest nieoceniona.

Rys. 1. Schemat obliczenia długości obliczeniowej gwoździa: nie przebijając łączącego podniesienia, przebijając podniesienie.

Obliczeniowa grubość brzegowego elementu złączenia zmniejsza się o 1,5 d, gdy elementy podniesienia przebija się na wylot gwoździem. Średnica gwoździa musi być nie większa niż 0,25 grubości przebijanego elementu.

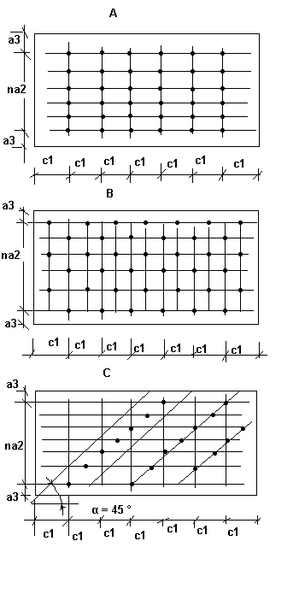

Najmniejsza odległość między osiami gwoździ wzdłuż drewna (przykład 3) musi wynosić:

· S1= 15 d, gdy grubość przebijanego elementu c ≥10 bądź nieprzebijanym na wylot elemencie drewnianym jakiejkolwiek grubości;

· a1= 25 d, gdy grubość przebijanego elementu c= 4d.

Pośrednim znaczeniom grubości c (4 d < t < 10d) odległość c1 ustala się poprzez interpolację. Najmniejsza odległość od osi gwoździa do końca elementu wzdłuż drewna we wszystkich przypadkach S1=15 d.

Najmniejsza odległość między osiami gwoździ i do brzegu elementu drewnianego wzdłuż drewna musi wynieść:

· c1 = 4 d, gdy gwoździe są rozmieszczone w równych rzędach (2 przykład a);

· c1 = 3 d, gdy gwoździe są rozmieszczone schematycznie (2 przykład b) bądź w skośnych rzędach pod kątem między rzędem gwoździ i drewnem ≤ 45° (2 przykład c);

· c1 = 4 d w przypadku jakiegokolwiek schematu rozmieszczenia gwoździ.

Rys. 2. Schemat rozmieszczenia gwoździ: a) rzędy równe; b) schematycznie; c) w skośnych rzędach.

Dla elementów, nie przebijanych na wylot, niezależnie od ich grubości, odległość między osiami należałoby przyjąć równą S1≥15d.

Odległość między osiami gwoździ na skos drewna powinna wynosić:

· Gdy gwóźdź stawia się prosto, nie mniej S2= 4 d;

· gdy gwóźdź stawia się w porządku szachowym bądź w rzędach pochylonych pod katem α≤45° (rys. 2), odległość może być zmniejszona do 3 d.

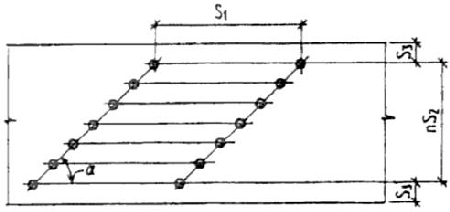

Rys. 3. Rozmieszczenie gwoździ w pochylonych rzędach

Odległość S3 od brzegowego rzędu gwoździ do brzegu elementu podłużnego powinna być nie mniejsza niż 4 d.

Klamry, kable

Klamry, razem z gwoździami, mają szerokie spektrum wykorzystania w najróżniejszych dziedzinach. Klamra П formy według siły mocowania materiału faktycznie dorównuje dwóm gwoździom i nawet przerasta je, używając z danymi materiałami, np. tkanina albo dykta.

Klamry wbija się tylko za pomocą specjalnych maszyn: zarówno elektrycznych, jak i pracujących pod sprężonym powietrzem. Klamry najpierw umacnia się w łódki, które mocuje się w magazynku maszyny.

Jest wiele rodzajów i wielkości naprężaczy, zależnie od ich przeznaczenia. Wąskie klamry wykorzystuje się do mocowania płyt i pokryć drewnianych, szerokie - do cieńszych materiałów. Im cieńszy materiał, tym szersza klamra do jej mocowania.

Zdj. 2. Kable mocujące

Wkręty do drewna

Zaletą wkrętów do drewna przy łączeniu części i mocowaniu materiałów jest to, że wkręt do drewna na początku stwarza mocniejsze połączenia. Jednak na tym zalety wkrętów do drewna się nie kończą. Łatwo je wykręcić i zużywa się na to kilka razy mniej czasu niż przy wyciąganiu gwoździ czy klamry. Właśnie dlatego wkrętów do drewna używa się tam, gdzie spodziewane jest rozmontowanie części czy pokryć.

Zaletą wkrętów do drewna przy łączeniu części i mocowaniu materiałów jest to, że wkręt do drewna na początku stwarza mocniejsze połączenia. Jednak na tym zalety wkrętów do drewna się nie kończą. Łatwo je wykręcić i zużywa się na to kilka razy mniej czasu niż przy wyciąganiu gwoździ czy klamry. Właśnie dlatego wkrętów do drewna używa się tam, gdzie spodziewane jest rozmontowanie części czy pokryć.

Wkręty do drewna zazwyczaj są produkowane z miękkich rodzajów stali, często są cynkowane, dążąc do uniknięcia korozji.

Wkręty do drewna, jak i gwoździe, mają różne długości i grubość, mają również odpowiednie oznaczenia. Długość wkrętu do drewna mierzy się w milimetrach od końca do miejsca, które pozostaje na powierzchni po pełnym wkręceniu.

Zdj. 3. Wkręty mają główki o różnej formie:

1. Płaska z wewnętrznym sześciokątem (wkręty, drewniane, z wewnętrznym sześcianem, cynkowane);

2. Płaska półokrągła, cynkowana;

3. Trójkątna z gwiazdowym dośrubowaniem (wkręty, DIN7985, cynkowane);

4. Wkręty z sześciokątną główką DIN933, cynkowane;

5. Trójkątny z sześciokątnym dośrubowaniem (wkręty z półokrągłą główką, DIN607 cynkowane; jeśli pod główką kwadrat, to DIN603);

6. Trójkątny z gwiazdowym dośrubowaniem;

7. Płaskie z owalną główką;

8. Płaskie z sześciokątną główką (dla dużych obciążeń).

Przytrzymującą moc obliczeniową do wyciągnięcia jednego wkrętu do drewna bądź wbijaka oblicza się:

T1= R1Π dl1

tu T1 - obliczeniowy opór do wyciągnięcia tnącej części wkrętu do drewna z jednostką powierzchni styczności z drewnem, który trzeba wybrać równe 1 MPa dla suchego drewna;

R1 - zewnętrzne tnącej części wkrętu do drewna, m (cm);

l1 - długość tnącej części drewna, sprzeciwiający się ciągnięciu, m (cm).

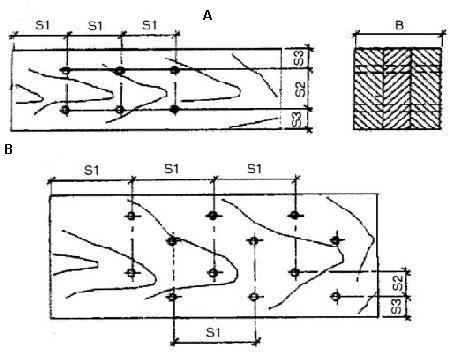

Odległość między osiami wkrętów nie może być mniejsza niż: S1=10 d; S2=S3=5 d.

Rys 4. Rozmieszczenie zatyczek

а - równe; b - w porządku szachowym

Zatyczki

Zatyczka, wyprodukowana z twardego drewna bądź metalu, wykorzystywana jest do połączenia płaskich części między sobą.

Zatyczki metalowe mają kolce, które zaciskając wnikają w strukturę drewna i nie pozwalają cząsteczkom poruszać się według osi.

Zatyczki mogą mieć różne formy - okrągłe, w formie pierścienia, prostokąta, z kolcami bądź bez, wymagające uprzedniego frezowania bądź używane bez niego. Często zatyczek używa się tam, gdzie istnieje konieczność połączenia części drewnianej z częściami niedrewnianymi.

Ważny element przy łączeniu części drewnianych - trzpieniowa (rdzeniowa) zatyczka drewniana. Zazwyczaj takie zatyczki z góry są pokrywane klejem (dla mocniejszego połączenia) bądź uzupełniane łącznikami innego rodzaju.

Płyty, kolanka, połączenia, oparcia

Jeszcze jeden ważny element połączenia części drewnianych - stalowe płytki i płyty. Płytki stalowe produkowane są z przygotowanymi otworami i bez nich. Połączenie części metalowych stalowymi płytkami może być wykonywane zarówno za pomocą śrub, jak i gwoździ.

1. Płaskie połączenia

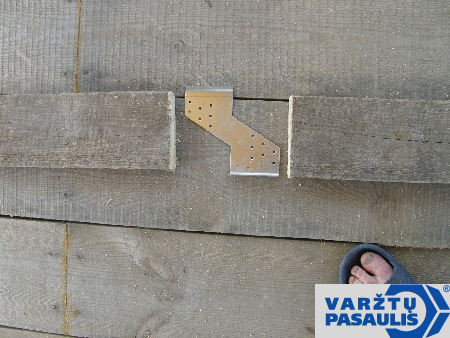

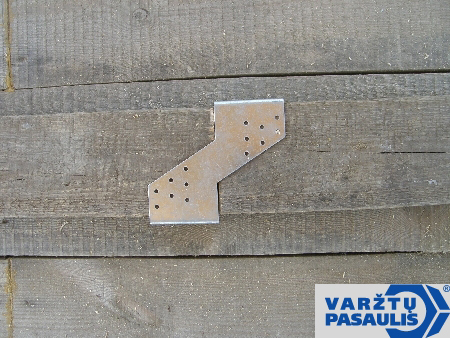

2. Kolanka do montażu (zdj. 4)

3. Kolanka do montażu z krawędzią usztywniającą (zdj. 5)

4. Połączenia krokwi, belek (zdj. 6)

5. Oparcia belek

Zdj. 4. Niezamocowane kolanko

Zdj. 5. Wzmocnione kolanko

Zdj. 6 Mocowanie krokwi

Klej, ciekłe gwoździe, masa ankerinė

· Ciekłe gwoździe (zdj. 7)

Zdj. 7. Suche gwoździe

Klejone konstrukcje drewniane przeznaczone są dla budynków i budowli o różnym przeznaczeniu, zwłaszcza gdy trzeba przekryć duże podparcia.

Polaczenia zatyczkami i śrubami

Zaletą wykorzystania zatyczek i śrub do połączenia jest to, że połączenia te są odporne na zgięcia. Najczęściej wykorzystuje się śruby z zakrętkami (zwyczajnymi lub z wpuszczanymi główkami). Używa się również podkładek - żeby uniknąć wniknięcia główek śrub do drewna podczas dokręcania i eksploatacji.

Średnica dziur na połączenia śrubami i zatyczkami musi być większa niż średnica śruby, nie więcej jednak niż 1 mm. Klamrowanie śruby musi być mocne. Z czasem drewno schnie i śruby mogą się obluzować. Ten moment musi być uwzględniony podczas montowania, musi być przewidziana również możliwość dokręcenia wszystkich połączeń śrubowych.

Zdj. 8. Wszystkie rodzaje śrub: zakrętki, podkładki

1. Śruby wkręcane kluczami (1,3)

2. Śruby meblowe

3. Śruby wkręcane kluczami (1,3)

4. Śruba wkręcana sześciokątnym kluczem

5. Śruby wbijane z czterokątnym końcem

Zakrętki, podkładki

4.1 wbijana (meblowa śruba) - śruby ART 88108, wbijane, cynkowane;

4.2 metalowa tulejka z gwintem, cynkowana (przeznaczona do drewna);

4.3 śruba DIN934, cynkowana;

5. podkładka DIN9021, cynkowana;

5.1 podkładka DIN127, cynkowana (sprężynowa).

Trzpienie

1. Trzpienie gwintowane

2. Trzpienie trapezowe

Sposoby łączenia drewna

Grupy połączeń

W związku z tym, że jedne i te same połączenia wchodzą w skład różnych grup, łatwo badać połączenia konstrukcji drewnianych w następującym porządku: połączenia bez specjalnych powiązań, z metalowymi powiązaniami; klejone; z metalowymi powiązaniami.

Na podstawie charakteru pracy, wszystkie główne połączenia mogą być przypisane do wymienionych poniżej grup:

а) bez specjalnych powiązań, wymagających liczenia, - jakiekolwiek odporności i nacięcia;

b) z powiązaniami, pracującymi na zgniatanie, - zatyczki;

c) z powiązaniami, pracującymi na zginanie, - śruby, trzpienie, gwoździe, śruby;

d) z powiązaniami, pracującymi na ciągnięcie, - śruby, wkręty i klamry;

e) z powiązaniami, pracującymi na wyporność-podział, - nity klejone.

Węzły złączeniowe

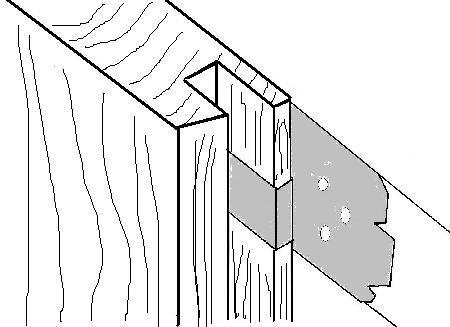

Połączenia krokwi

Górę krokwi łączy się połączeniami krokwiowymi (zdj. 5). Złączeniową część krokwi odcinamy pod odpowiednim kątem, najlepiej - za pomocą obrabiarki do cięcia drewna pod kątem. Zakrywamy łączniki krokwi oraz łączyny z inną krokwią. Mocujemy wkrętami do drewna, żłobkowanymi gwoździami.

Zdj. 9. Połączenie krokwi połączeniem krokwiowym

Krokwie można mocować i za pomocą kolanek. Krokwie na górze łączy się za pomocą kolanka, odginając go do potrzebnego kąta. Dodatkowo do wzmocnienia krokwi powinny być używane jętki, które mocuje się do krokwi za pomocą gwoździ, wkrętów do drewna i dodatkowo wzmacnia się płaską płytką metalową.

Zdj. 10. Płytkę zginamy pod odpowiednim kątem i przybijamy ją

Zdj. 11. Dodatkowo umacniamy płytką

Zdj. 12. Mocujemy jętkę.

Zdj. 13. Łączenie krokwi za pomocą płytek i kolanka

Połączenia belek, połączenia z krokwiami

Miejsce połączenia belek i krokwi narażone jest na duże obciążenia, dlatego ważne jest zapewnienie właściwych mocowań. Zaleca się dodatkowe wpuszczenie do drewna, robiąc większe powierzchnie połączeniowe. Belka - belka i belka - krokiew łączy się za pomocą dużych gwoździ bądź wkrętów. Zaleca się używanie haków. Mają one różne średnice i kąt.

Zdj. 2 Haki

Zdj. 14. Mocowanie węzła krokwi belkowych za pomocą haków

Łączenie drewnianych oparć z podstawą

W budowlach tymczasowych (altanach, balkonach, tarasach, poddaszach) drewniane belki zmieniają podłoże.

Ponieważ drewno trzeba izolować od gruntu, drewniane oparcia stawia się w metalowych wspornikach, które bywają wbetonowane, i betonowe podłoże. Wsporniki występują w kilku rodzajach:

1. Metalowy trzpień

2. Metalowy trzpień s przykręcanym trzonem

3. Metalowy trzpień z stabilnym trzonem na drewniane podparcie

Metalowy trzpień, na którym wkręca się śruby i płytka podłoża wygodne są tym, że można regulować równoległość budowli (? zdj.) oraz postawić budowlę w bardzo nierównym miejscu).

Proces odbywa się w ten sposób:

Zdj. 15. Wykopujemy rów, układamy kamienie i zaprawę.

Zdj. 16. Wstawiamy wspornik razem ze śrubami

Zdj. 17. Wsporniki układamy w jednej linii

Zdj. 18. Wyrównujemy trzpień we wszystkich kierunkach

Zdj. 19. Wiercimy dziurę, do której wstawiamy palik

Zdj. 20. Stacjonarne ułożenie wspornika

Zdj. 21. Impregnujemy spód

Podłużne łączenia części drewnianych

Metalowe łączenia desek (zdj. 21) pozwalają odpowiednio przedłużyć deskę. Deskę wkładamy do łącznika deski i mocujemy za pomocą gwoździ, śrub bądź wkrętów.

Zdj. 22. Połączenie deski

Zdj. 23. Połączenie deski za pomocą innej deski i części łączącej

Zdj. 24. Połączona deska

Jeśli obciążenia deski nie są duże bądź kompensowane inną deską, do łączenia desek można wykorzystać płaskie płytki metalowe.

Instrukcja trzech zdjęć montowania schodów

Kątowe złącza i rozgałęzienia

Pionowe bądź kątowe łączenia mocuje się za pomocą kolanek. Występują w kilku rodzajach:

1. Metalowe niewzmocnione kolanka (zdj. 3)

2. Wzmocnione metalowe kolanka (zdj. 4)

Odgałęzienia i rozgałęzienia

Do wytrzymania większych obciążeń używa się kątów podtrzymujących (zdj. 25). Najczęściej mają kilka otworów o większej średnicy, pozwala to przymocować je śrubami wkręcanymi o większej średnicy z dośrubowaną za pomocą kluczy główką.

Niżej przedstawione zostało mocowanie belki podtrzymującej. Kąt podtrzymujący mocuje się do ściany i oparcia. Oprócz 10 mm wkręcanej śruby (zdj. 2, 3 wkręt), wykorzystuje się również żłobkowane gwoździe z trójkątną główką (zdj. 1, 4 gwóźdź); takie gwoździe dobrze trzymają się i są odporne na zgięcia. Śrubę wierci się i wkręca pod kątem (zdj. 27), dążąc do uzyskania większej powierzchni podtrzymującej i uniknięcia pęknięcia.

Montaż oparć podtrzymujących

Zdj. 25. Łatwo przymocowujemy wspornik, wyrównujemy

Zdj. 26. Przymocowujemy wspornik podtrzymujący do ściany

Zdj. 27. Wiercimy dziurki

Zdj. 28. Wkręcamy śrubę

Zdj. 29. Nakładamy belkę podtrzymującą

Zdj. 30. Węzeł balkonowy

1. Rozwidlenie wytrzymujące duże obciążenia

2. Węzeł zapewniający stabilność konstrukcji

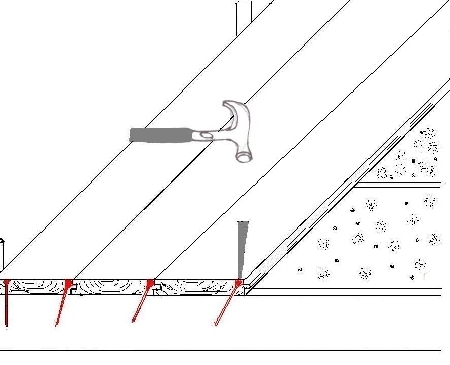

Mocowanie desek podłogowych

Deski podłogowe przybija się za pomocą gwoździ śrubowych (zdj. 1, 3). Wbija się w boki, dążąc do tego, by nie były widoczne główki gwoździ. Ponieważ często wbija się cienkie drewno, które może pęknąć, ważne by dobrać bądź przygotować również same gwoździe. Wbijając deski, przydatne są gwoździe tępe, fachowcy często przed wbijaniem uderzają młotkiem w czubek. Ostre gwoździe rozszczepiają drewno.

Rys. 5. Kładzenie podłogi. Koniec pierwszej deski należy dokręcić bądź przybić w ten sposób, żeby miejsce mocowania znalazło się pod deską podłogową. Deski przykręca się bądź przybija w ten sposób, żeby kołek był w kierunku ściany. Wbijając gwoździe używajcie dłuta. Ry.s Asa.lt

Kładzenie desek tarasowych

Do desek tarasowych potrzebne są śruby odporne na działania atmosferyczne. „Świat śrub" proponuje śruby odporne na korozję z sześciokątną dziurką. Najczęściej śruby wbija się prosto do deski, mocując do konstrukcji podtrzymujących.

Zdj. 31. Śruba do desek tarasowych odporna na działania atmosferyczne

Zdj. 32. Wkręcenie śruby tarasowej

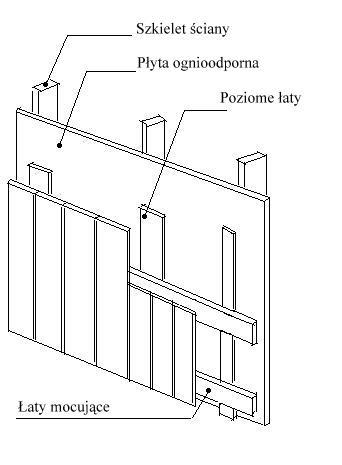

Wbijanie desek ozdobnych

Do przybijania deseczek ozdobnych używa się gwoździ z zmniejszoną główką. Dążąc do tego, żeby główka gwoździa nie była widoczna, deseczki ozdobne wbija się z boku. Ponieważ często wbija się cienkie drewno, które może pęknąć, ważne, by sprawdzić albo przygotować również same gwoździe. Wbijając deseczki ozdobne, bardziej odpowiednie są tępe gwoździe, fachowcy przed wbijaniem często uderzają młotkiem w czubek gwoździa. Ostre gwoździe rozszczepiają drewno.

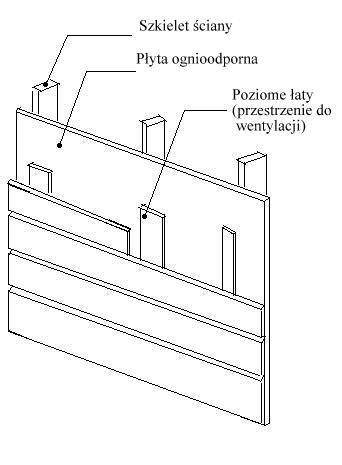

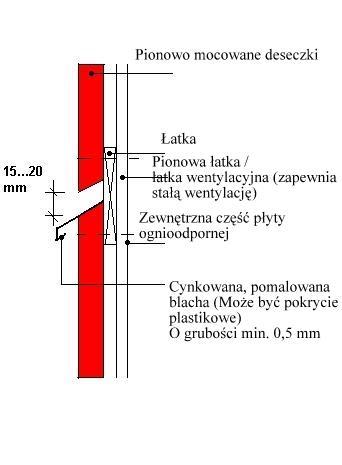

Rys. 6. Fasada, obita pionowymi deseczkami. Rys. Asa.lt

Rys. 7. Poziomo mocowane deseczki. Rys Asa.lt

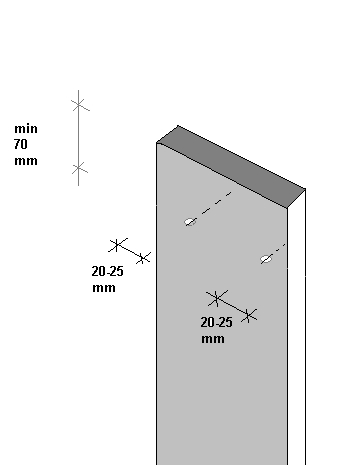

Rys. 8. Miejsce połączenia pionowo mocowanych deseczek. Chcąc uniknąć pęknięcia deseczki, w desce wierci się otwory. Rys. Asa.lt

Rys. 9. Przybijanie deseczek. Gwoździe trzeba przybijać w odległości 20-25 mm od brzegu deski, od końców - co najmniej 70 mm. Chcąc przybijać gwoździe w mniejszej niż 70 mm odległości od brzegu, na gwoździe wierci się otwory, żeby deseczka nie pękła. Rys. Asa.lt

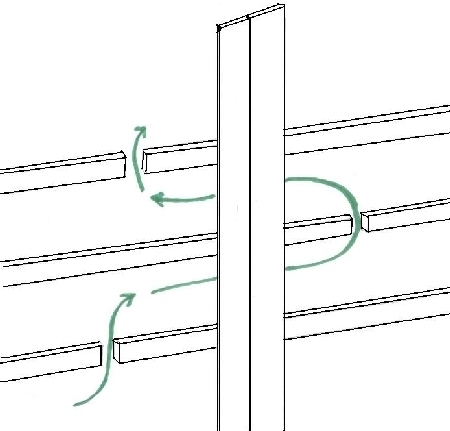

Rys. 10. W wilgotnych pomieszczeniach, np., w łazienkach bądź saunach, za deseczkami trzeba zostawić przestrzenie do wentylacji - przybijając łatki poziomo, między danymi miejscami między nimi zostawia się odstępy. Rys. Asa.lt

Rys. 11. Deseczki z wpuszczeniami mocuje się ze pomocą przeznaczonych do wykończenia gwoździ. W takim przypadku gwóźdź wbija się do wpuszczenia. Żeby go nie zepsuć, ostatnie uderzenie wykonuje się dłutem. Rys Asa.lt

Rys. 12. Mocowanie deseczek za pomocą klamer. Rys. Asa.lt

Rys. 33. Deseczki ułożone poziomo

Klejenie drewna

Do połączenia dwóch płaskich desek najlepiej wykorzystać kompozycję kleju i zacisku.

Obecnie najpopularniejsze są ciekłe gwoździe, które nakłada się za pomocą specjalnego pistoletu.

Zdj. 34. Klejenie

Zdj. 35. Wiercimy 6 mm otwór, z 8 mm głębokością wkręcanego gwintu, wkręcamy śrubę, odcinamy wystający koniec.

Zdj. 36. Uporządkowana śruba wbijana

Mocowanie drewnianych konstrukcji podtrzymujących

Do mocowanych do drewna podtrzymujących konstrukcji drewnianych używa się odpornych na zgięcia elementów mocujących: wkręty o większej średnicy, śruby. Niżej przedstawiony został montaż wsporników stopni schodów. Dodatkowo, dążąc do zmniejszenia ruchów i tym samym skrzypienia, wykorzystano klej.

Otwory na śruby wierci się o takiej samej lub odrobinę większej średnicy. Używamy śruby wbijanej.

Zdj. 37. Wiercimy dziurę

Zdj. 38. Nakładamy warstwę kleju

Zdj. 39. Wbijamy śrubę

Zdj. 40. Dokręcamy śrubę

Dokręcanie drewna za pomocą śrub

Mocując za pomocą wkrętów wykorzystuje się kilka sposobów: śruby wbija się bezpośrednio do drewna i wkręca wiercąc otwór.

Dziurę wiercimy w przypadku, gdy możliwe jest rozpiętrzenie drewna. Dziurę wierci się mniejszą niż średnica wkrętu. Wstawia się wkręt i wbija się go. „Świat śrub" niedawno przedstawił śruby nowego rodzaju, które zawierają w sobie śrubę i wkręt. Na spodzie wkrętu znajduje się śrubka o mniejszej średnicy, która wkręcając robi średnicę mniejszą niż śruba i toruje drogę dla łatwiejszego przejścia wkrętu.

Zdj. 41. Dziurkę na śrubę wykonujemy wiertełkiem nr 3.

Zdj. 42. Wkręcamy 60 mm wkręty do drewna.

Komentarze

Dzień dobry, Chcaiłbym przedstawić Państwu mocowania do desek pod kątem 22 stopni ( żaluzjowo ). Zapraszam po szczegóły na stronę sklepu Niuwsky. https://www.niuwsky.pl/product-pol-392-Mocowanie-do-deski-w-slupku-ogrodzeniowym-standard-pakowane-po-100szt.html Pozdrawiam Michał Szymczak