Elementy złączne do metalu

Drukować

2010-10-27 23:46

W budownictwie trudno jest obejść się bez konstrukcji metalowych. Niekiedy metalowe konstrukcje są już gotowe do użytku po odpowiednim ich złączeniu, natomiast częściej występują takie sytuacje, kiedy na budowie używane są dodatkowe konstrukcje metalowe, które trzeba połączyć ze sobą albo z innymi elementami budowy.

Cięcie metali

Metal tnie się na wiele sposobów. W razie potrzeby tnie się go urządzeniami stacjonarnymi, takimi jak: strumień wody, laser, plazma powietrzna, piła tarczowa, urządzeniem do spawania łukiem elektrycznym albo urządzeniem do spawania gazowego.

Wiercenie w metalu

Otwory w elementach metalowych są potrzebne wtedy, gdy elementy te będą mocowane za pomocą śrub i nitów. Najbardziej popularnym sposobem wiercenia otworów w metalu jest wiercenie wiertłem. O wiele wygodniej jest wiercić przy pomocy wiertarki stacjonarnej, ale oczywiście można też i wiertarką ręczną.

W oznakowanych miejscach należy zrobić malutkie wgłębienie czy zarys a metalową konstrukcją unieruchomić.

Wiercąc w metalu nie należy używać maksymalnych obrotów wiertła, zwiększa to co prawda produktywność, natomiast szybciej zużywa się wiertło. Wiercąc w miękkich metalach można używać wyższych obrotów. Na koniec wiercenia należy zmniejszyć obroty, gdyż wyciągając wiertło można je złamać. Wiercąc otwory większe nić 25 mm, zalecane jest wcześniej wywiercić mniejszy otwór. Istniejący już otwór można poszerzać na najwyższych obrotach. Podczas wiercenia otworów w metalu należy pamiętać, że ostrość wiertła jest dużo ważniejsza niż moc wiercenia.

Ostrzyć wiertła można za pomocą tarczowych szlifierek, ściśle utrzymując fabryczny kat nachylenia (120 stopni).

Wiercąc w twardych metalach, powierzchnie poddawane wierceniu należy lekko pokryć olejem smarnym a wiertło moczyć w wodzie, by się nie przegrzało.

Otwory można też zrobić za pomocą gwintów. W tym celu należy użyć gwintowników, które są wkręcane w zrobione już małe otworki.

Łączenie metalu śrubami

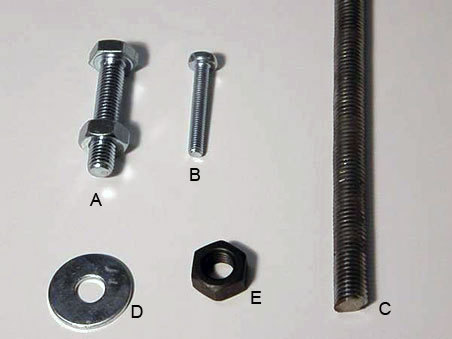

Najpopularniejszym sposobem mocowania elementów metalowych jest dobrze nam znany - za pomocą śrub. Elementami takiego łączenia są: śruby, wkręty lub nici, szpilki, nakrętki i podkładki.

Pod względem zastosowania, śruby różnią się łbem, gwintem, metalem, z którego są wyprodukowane, średnicą, powłoką antykorozyjną czy innego rodzaju powłoką.

Rodzaje złączy

A śruba

B gwint

C szpilka

D podkładka

E nakrętka

Łby śrub

A. sześciokątny

B. cylindryczny

C. czworokątny

D. półkolisty z nacięciem

E. stożkowy

F. półkolisty

G. schowany z przymocowaniem

H. zakręcany

I. imbusowy

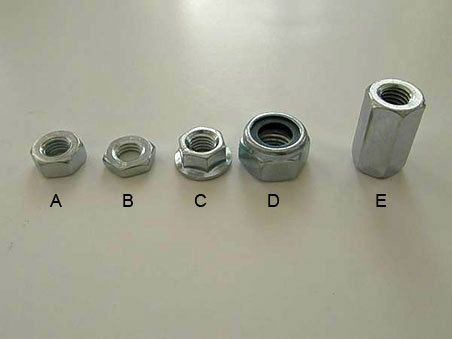

Nakrętki

A sześciokątna, najczęściej używana do łączenia konstrukcji o ciężkich i średnich obciążeniach

B sześciokątna, cienka, do łączenia elementów z małym obciążeniem

C sześciokątna z poszerzonym spodem, służy do wzmocnienia połączenia z podstawą

D sześciokątna z gumą w środku, najczęściej używana w łączeniach hydraulicznych, gdzie jest przewidziana większa wibracja, służy do użytku jednorazowego.

E sześciokątna przedłużona, używana do łączenia szpilek

Podkładki

A Równa poszerzona, służy do łączenia konstrukcji o średnim obciążeniu.

B Spr ężynowa

C Równa wąska

D Równa pogrubiona, służy do łączenia konstrukcji o dużym obciążeniu.

Klasy wytrzymałości śrub i nakrętek

Rozróżniamy 12 klas wytrzymałości stalowych śrub, gwintów i szpilek. Wybierając śruby i nakrętki należy uwzględnić jakie obciążenie będą miały łączone elementy.

Klasy wytrzymałości oznakowane są dwiema liczbami: pierwsza podzielona przez 100, wskazuje minimalną wartość wytrzymałości materiału Mpa (N/mm2), druga, podzielona przez 10, wskazuję przybliżony stosunek granicy wytrzymałości i elastyczności.

|

3,6 |

4,6 |

5,6 |

5,8 |

6,6 |

6,8 |

8,8 |

10,9 |

12,9 |

|

|

Minimalna wartość wytrzymałości N/mm2 |

300 |

400 |

500 |

500 |

600 |

600 |

800 |

1000 |

1200 |

|

Stosunek zakresu wytrzymałości i elastyczności |

200 |

240 |

300 |

400 |

360 |

480 |

640 |

900 |

1080 |

3.6-4.6 klasy śruby używane są do drewna, 5,6-6,8 - do łączenia elementów o średnim albo małym obciążeniu, najbardziej popularne to 8,8 i 10,9-12,9 klasy śruby, używane do łączenia konstrukcji o dużym obciążeniu.

Wyróżniamy siedem klas wytrzymałości nakrętek

|

Wielkość nakrętek |

5 |

6 |

8 |

10 |

12 |

|

poniżej M4 |

520 |

600 |

800 |

1040 |

1150 |

|

M4-M7 |

580 |

670 |

855 |

1040 |

1150 |

|

M7-M10 |

590 |

680 |

870 |

1040 |

1160 |

|

M10-M16 |

610 |

700 |

880 |

1050 |

1190 |

|

M16-M39 |

630 |

720 |

920 |

1060 |

1200 |

5-6 małe obciążenia, 8 małe i średnie obciążenie i 10-12 - do łączenia konstrukcji o dużym obciążeniu.

Symbole wartości wytrzymałości nakrętki i producenta są oznaczone na każdej nakrętce. Oznakowanie to też jeden z istotnych wskaźników odnośnie jakości nakrętki.

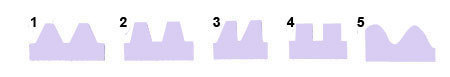

Rodzaje gwintów według profilu:

1 Trójkątne

2 Trapezowe

3 Trapezowy niesymetryczny

4 Prostokątne

5 Okrągły

Wśród gwintów złącznych do łączenia elementów metalowych najczęściej używanym jest gwint metryczny, którego profil jest trójkątny w górnej części z kątem 60 stopni. Gwinty metryczne są drobnozwojowe i grubozwojowe. Gwinty grubozwojowe są mniej wrażliwe na zużycie i niedokładności produkcyjne, natomiast gwint drobnozwojowy ma lepsze samohamowanie i lepszą styczność, używane są zazwyczaj do cieńszych elementów i w konstrukcjach o zmiennym obciążeniu.

Do łączenia metalowych elementów używa się też gwintów o okrągłym profilu, takie gwinty stosuje się w konstrukcjach, które mają gorsze warunki eksploatacyjne jak np.: zanieczyszczone otoczenie.

Narzędzia do dokręcania śrub

|

Wielkość nakrętki |

Klucz DIN 931, 933, 934 |

Klucz DIN 912 |

|

M4 |

7 |

3 |

|

M5 |

8 |

4 |

|

M6 |

10 |

5 |

|

M7 |

11 |

- |

|

M8 |

13 |

6 |

|

M10 |

17 (16) |

8 |

|

M12 |

19 ( 18) |

10 |

|

M14 |

22 (21) |

12 |

|

M16 |

24 |

14 |

|

M18 |

27 |

14 |

|

M20 |

30 |

17 |

|

M22 |

32 ( 34) |

17 |

|

M24 |

36 |

19 |

|

M27 |

41 |

19 |

|

M30 |

46 |

22 |

|

M33 |

50 |

- |

|

M36 |

55 |

27 |

|

M39 |

60 |

- |

|

M48 |

75 |

- |

Warstwa ochronna elementów złącza do metalu.

Elementy złącza do mocowania metalu najczęściej produkowane są ze stali, stali nierdzewnej albo kwasoodpornej, najczęściej mają specjalna powłokę, która służy jako ochrona albo dekoracja.

Powłoka ochronna jest zazwyczaj z cynku albo chromu. Warstwa dekoracyjna natomiast z miedzi, niklu i chromu. Najczęściej stosuje się powłokę z cynku, którą powleka się kilkoma sposobami:

a) na gorąco - produkt jest zanurzany do stopionego cynku. Grubość warstwy wynosi od 50 do 150 μm;

b) metoda galwanizacji, grubość warstwy od 5 do 35 μm

Odporność na korozję zwiększa się zanurzając ocynkowane elementy w kwasie chromowym wskutek czego tworzy się chromowa błona (związek chromu i cynku). Na odporność antykorozyjną zadrapania przy takiej powłoce nie maja wielkiego wpływu.

Biorąc pod uwagę warunki eksploatacyjne elementów złączy należy dobrać odpowiednią grubość warstwy powłoki z cynku.

|

Warunki eksploatacyjne |

Zastosowanie(miejsce) danego elementu, produktu |

Grubość warstwy z cynku μm |

|

Bardzo dobre |

Zamknięte pomieszczenia, w których nie ma kondensacji, wilgoci, ścierania, obciążenia |

3 |

|

Dobre |

Zamknięte pomieszczenia ze zmienną kondensacją i wilgotnością, nieznacznym ścieraniem i obciążeniem. |

5 |

|

Średnie |

Suche pomieszczenia z okresowym natężeniem wilgotności, przypadkowym ścieraniem i obciążeniem |

8 |

|

Gorsze |

Wpływ kondensacji i wilgoci, okresowe opady atmosferyczne albo mycie. |

12 |

|

Złe |

Częsta wilgotność, rozpuszczalniki soli, płyny czyszczące, możliwe częste uszkodzenia: zarysowania, wgniecenia, zużycie wskutek tarcia |

25 |

Nity, nitowanie

Jeszcze jeden sposób łączenia, to nitowanie. Zasada nitowania jest w miarę prosta:

Klasycznym i tradycyjnym sposobem jest nitowanie blach przy pomocy młotka.

Polega na wyciąganiu nitowego pręcika z dużą siłą - zgrubienie nie przechodzi przez rurkę a następuje jej spęcznienie, a następnie zerwanie pręcika w miejscu przewężenia - nit trzyma z jednej strony własnym łbem, z drugiej spęczeniem.

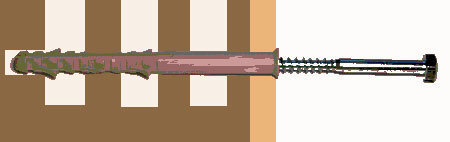

Śruby samogwintujące i samowierty

Dzielą się one na śruby samogwintujące w już wywiercony otwór i samowierty, które można wkręcić do metalu bez otworu albo w otwór o bardzo małej średnicy. W domowych warunkach można samodzielnie wygwintować otwór. Na początku należy zrobić otwór w metalu, którego średnica jest mniejsza od wygwintowanego otworu. Różnica średnic otworów jest obliczana przy uwzględnieniu grubości gwintu. Zrobiony otwór smaruje się smarem maszynowym, wkłada się gwintownik i powoli wkręca się dociskając druga ręką. Prawy gwintownik wkręca się według wskazówki zegara, lewy- odwrotnie.

Śruby samogwintujace zazwyczaj stosuje się przy mocowaniu cieńszych metali, ale są i takie, które mogą wgwintować się w blachę o grubości 12 mm.

A Śruby samogwintujące do profili gipsowo-kartonowych (z cienkiego metalu)

B Cienkie śruby samogwintujące do metalu, drewna.

C Samowierty ocynkowane, do cienkiego albo o średniej grubości metalu, służą także do mocowania drewna

D Metalowe samowierty z „czapką" do pokryć dachowych

E Samowierty do grubego metalu

Sposoby łączenia metalu

Według rodzajów połączeń metalu można wyróżnić następujące typy i podtypy:

1. Łączenie metal/metal

1.1 Gruby metal + gruby metal

1.2 Cienki metal + gruby metal

1.3 Cienki + cienki metal

2 Metal /drewno

2.1 Śruby samogwintujace, samowierty

2.2 Wkręty

3 Metal + beton

3.1 Kotwice

3.2 Masa kotwicowa

Do łączenia dwóch grubych warstw metalu najczęściej używane są śruby, podkładki i nakrętki. Klasa wytrzymałości nakrętki musi odpowiadać klasie wytrzymałości śruby, warstwa powłokowa też musi być taka sama.

Cienki metal z grubym jest łączony za pomocą śrub, nitów, samowiertów. Ostatnio bardzo popularne są śruby samogwintujące, na końcówce których jest wiertełko, którym wkręca się śrubę do metalu, jak do drewna. Takie śruby można wkręcić do metalu o grubości 12 mm, nie wywiercając wcześniej otworu. Średnica takich śrub to około 6,3 mm.

Cienki metal z cienkim łączony jest za pomocą nitów i śrub samogwintujących. Jeżeli grubość metalu wynosi poniżej 12mm nie będzie problemu z wkręceniem bez dodatkowego wiercenia. Jeżeli metal jest grubszy, górną warstwę należy przewiercić.

Elementy metalowe z betonem czy innymi materiałami mineralnymi najczęściej są łączone za pomocą kołków rozporowych oraz śrub i wkrętów z plastikowymi kołkami.

Dobierając odpowiedni sposób łączeni należy uwzględnić obciążenia i typ materiału, z którym będzie łączony metal.

W konstrukcjach o małym obciążeniu używa się wkrętów z plastikowymi kołkami rozporowymi, natomiast o większym czy dużym obciążeniu - kotw.

Kołki i kotwy natomiast dzielimy na typy pod względem łączonych materiałów: do łączenia betonu i materiałów nisko porowatych używa się kotw standartowych, natomiast do materiałów porowatych używa się większych kołków.

A Standardowy równy kołek jest używany do twardego betonu.

B Ramowe kołki z dłuższą strefą rozpierania używa się w takich miejscach, gdzie mogą być jadna po drugiej puste przestrzenie (rys.), takie same kołki tylko o standardowej długości używane są w materiałach porowatych.

C Kołek szybkiego montażu

D Uniwersalny kołek

E Kotwa klinowa do mocowania elementów z średnim i dużym obciążeniem

F Kotwa tulejowa do mocowania elementów z średnim i dużym obciążeniem

G Kotwa segmentowa do mocowania elementów z średnim i dużym obciążeniem

W - A, B, C, D wypadku używane są kołki, a w - E, F, G śruby

Uniwersalnym sposobem mocowania metalu z podłożem mineralnym to używanie dwuskładnikowej specjalnej masy. Eksperymenty potwierdziły, że efektem odpowiedniego użycia takiej masy i mocowaniu jest bardzo trwałe połączenie. Mocując takim sposobem elementy początkowo należy wywiercić otwór w miejscu mocowania, wydmuchać kurz i oczyścić otwór. Po oczyszczeniu otworu wtryskiwana jest specjalna jednostajna masa.

Do mocowania metalowych elementów z drewnem nadają się wszystkie elementy łączne dla drewna. Mocując cienki metal używa się śrub samogwintujących. Gwint w śrubach samogwintujących do drewna jest grubozwojowy.

Ciekawym wariantem jest łączenie metalu z drewnem. Problemem może być w tym przypadku to, że po przewierceniu śrubą samogwintującą w drewnie i dotarciu da metalu, śruba nadal bedzie się kreciła aż do łba tylko w samym drewnie.W takim wypadku należy wywiercić otwór o większej średnicy, który pozwoli na przewiercenie się śrubie dalej. Są też nowe śruby samogwintujące ze „skrzydełkami", które w drzewie robią otwór o większej średnicy, w takich wypadkach śruba przewierca się przez drewno jednocześnie wwiercając się w metal.

Asa.lt